编者按

自首个抗体药物上市30年以来,抗体药物的市场容量近年来不断攀升,从2012年530亿美元快速扩容到2016年的880亿美元,事实上如果加上Fc融合蛋白的销售量,整个抗体类药物销售额已经突破千亿大关。2017年上半年抗体药物市场容量已达到490亿美元,不断刷新其临床价值(2017年:全球抗体药物市场规模将首破千亿美元)。

毋庸置疑抗体类药物的高销售额来自于其高昂的价格(最昂贵药物TOP10),亚力兄制药的罕见病药物Soliris曾以59.98万美金年治疗费用长期位于所有最昂贵药物的榜首,罗氏的白血病药物Gazyva也以44.99万美金年治疗费用挤入所有最昂贵药物的前十。整体上,大多数抗体药物的年治疗费用为10万美金左右,欧美国家强大的医疗支付体系助力抗体药物的销售额不断攀升。而发展中国家,特别如中国,基于昂贵的价格,大多数患者对于这些优秀药物只能忘尘莫及,只能采用疗效甚微的维持治疗方式。因此,在发展中国家药品价格变得极为关注,药品成本也是药企生存的底线。

基于有限的发展时间,在供与需的两端并没有太大企业具备相关经验,因此抗体类药物的成本一直以来颇为神秘。在加上近年来一次性生物工艺的加入,药企被供应商们不断裹挟者“走进新时代”,抗体类药物的成本在一个又一个的解决方案中越发扑朔迷离。

然而,静下心来,账总有人会算,也总需要算。

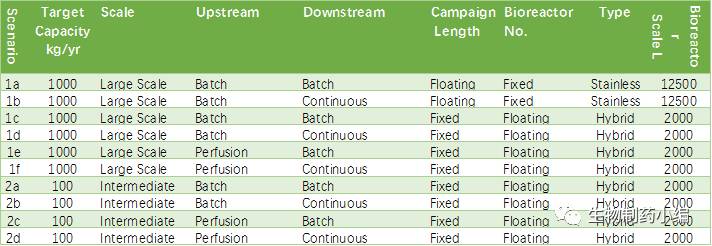

2017年7月11日,作为超过30家药企成员,1800名工业领域专家组成的专业组织,BioPhorum Operation Group(BPOG)发布了一款抗体类药物成本核算工具,他们选取了在5种未来抗体类药物可能的产品定位:

1.Large-scale Stainless Steel Fed Batch

2.Intermediate‐scale Single‐Use

3.Intermediate‐scale Multiproduct Single‐Use Fed Batch

4.Small scale <500 L Portable Facility

5.Small‐scale <50 L Personalised Medicine

BPOG在这些定位下设计了11种生产策略,全面细致地比较了各种生产模式下的成本分布及总和,该成本核算工具同时提供不同生产策略的比较及定义,极为清晰地展现了抗体类药物各个生产模式下各单元操作的成本组成,为药企以后的成本核算提供良好的基础数据及参照模板。

模板详解

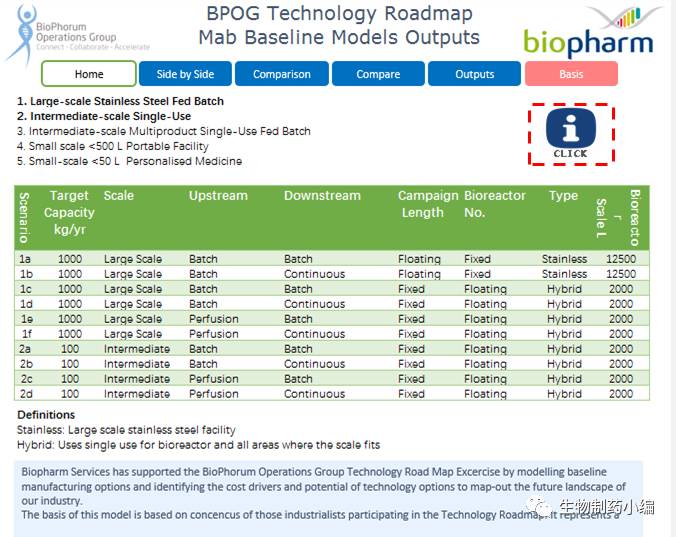

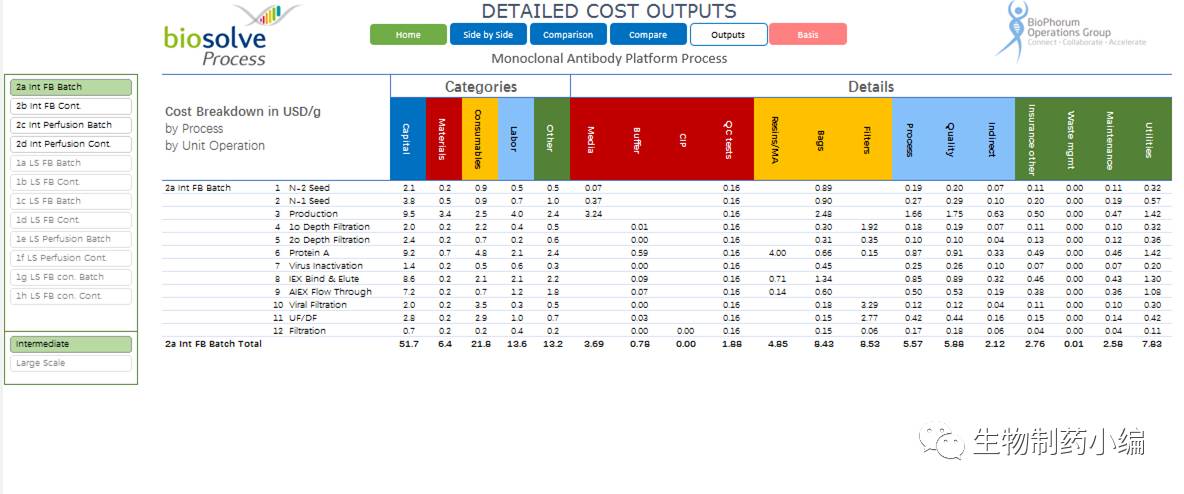

该模板以Excel形式提供,同时以宏文件提供了Home,side by side,comparison,compare,outputs和Basis六个功能模块,点击click将有详细的使用说明

Basis

首先进入Basis中以定义用户自己的工艺形式(Fed-bach或者perfusion)和各单元工艺参数,该模板中的相关价格都是BPOG的相关成员达成一致的结果,因此具备一定的普遍性和参考性。

Side by side

在对不同工艺进行模型建立的时候,在side by side中可以对两种策略进行头对头的比较,充分考察不同工艺的成本分布

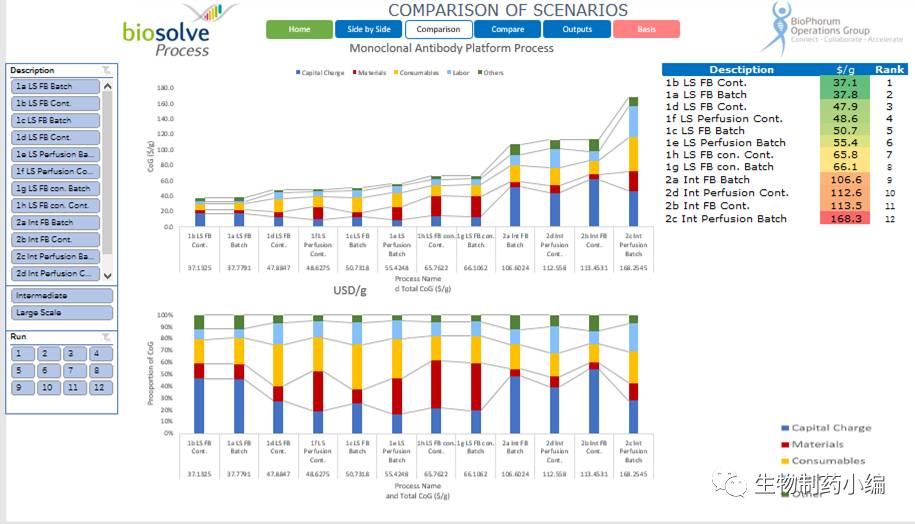

Comparison

在对两个以上的工艺进行模型建立的时候,在comparison中可以对多种策略进行头对头的比较,充分考察不同工艺的成本分布。

可以看到,在BPOG模拟的11 种工艺中,成本最低为1b工艺LS FB Cont (上游为使用12500L不锈钢反应器进行补料分批操作,5g/L蛋白表达量,下游为连续操作,年产能达到1000 kg),为37.1$/g。成本最高为2c工艺Int perfusion Batch (上游为使用2000L一次性反应器进行连续灌流培养,1.2 g/L蛋白表达量(perfusion titer),下游为批次操作,年产能达到100 kg),为168.3 $/g。

单批次生产能力与年产能组成的厂房利用率是个整个成本计算的核心,基于市场需求的不同,不同产品有各自的定位,也对应了不同的生产策略,不能说哪一种生产策略完全的好与不好,只能说某一种产品有其适合的生产策略。通常来讲,抗体类的药物的成本范围为30-400 $/g,可以看到BPOG模拟的11种工艺都是属于可以接受的水平(需要值得注意的是BPOG是原液成本,而不是成品成本)。即使如最高2c工艺,由于其perfusion titer达到了1.2 g/L,仍然属于比较领先的水平,因此工艺成本仍然可控。而对于1b工艺,基本是将产能利用率达到了最大化,实现起来难度很大。

有意思的是这11种工艺中,反复比较批次和连续式两种生产模式,由于整个原液生产过程中接近70%的成本分布于下游,从2c和1b两个特定的例子来看,下游的连续式似乎对成本的控制具有更显著的作用。

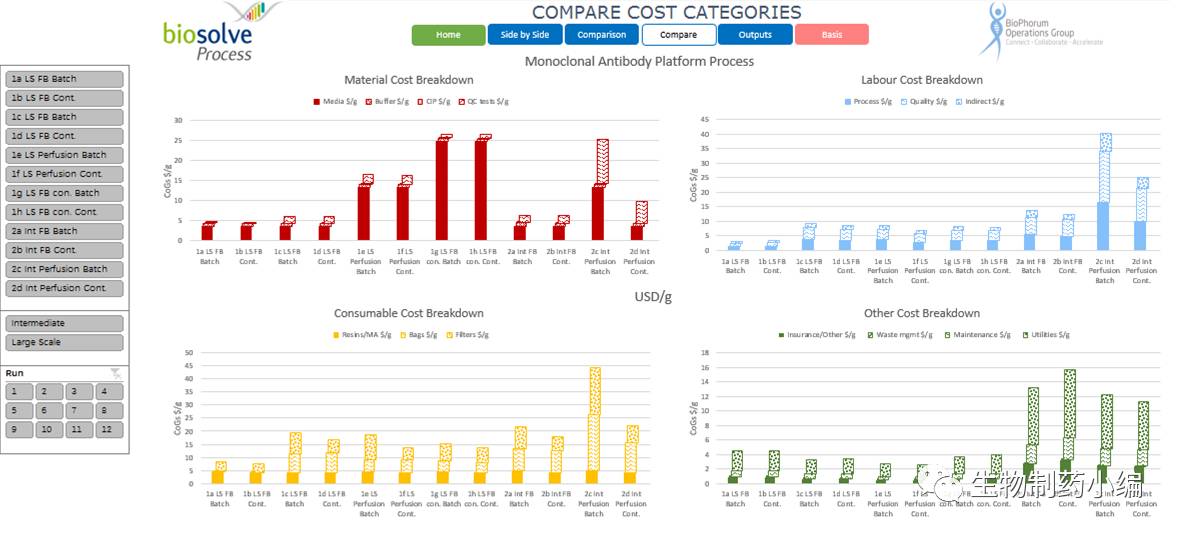

Compare

进一步对成本进行分解分析,可以发现,对于原材料成本分布中,11种工艺中均细胞培养基的成本比例最高,同时值得注意的是由于灌流相对高的表达量和培养体积,1000L灌流使用培养基成本反而低于12500L补料分批培养。人力成本方面,11种工艺中均是质量部分的分布更高一些。耗材方面,储液袋和滤器的分布均更高。

Output

根据以上几轮对不同工艺模型进行对比后,针对选定的工艺,最后在output中可以看到各个单元操作中,对应的耗材、人力及固定成本投入等分布,让老板的钱花得清清楚楚。

小编总结

不同生产模式下单克隆抗体药物的成本数据鲜有出现,主要是之前相关材料的价格很难做的统一。此次BPOG利用其组织内的优势,让相关具体问题达成共识,得以形成比较合理的比较结果。早前对于成本建模都是工程师使用相关软件,如biosolve,此次BPOG和biosolve合作形成的模板让没有相关数据基础的同仁也可以进行相关计算,对行业来讲是一件极好的推动。

此外,需要值得注意的是,对于整个药物的成本还不仅仅体现在这些明面上,7 月 20 日BPOG也发布了一份《生物制药行业技术路线图》的战略路线图,帮助生物制药在未来十年内大幅降低成本。路线图旨在帮助行业合作和共享技术战略,以解决所有企业共同的制造和业务挑战。想法是生物制造商和供应商不能孤立地开发技术,而应该相互学习。

报告的执行摘要指出,四大市场趋势正对生物制药行业施加“前所未有”的压力。这些压力包括持续的市场增长、新产品组的进入、成本压力增加以及监管批准和销售的不确定性。报告指出,需要新的业务驱动力来帮助制造商解决这些变化,并帮助提高产品质量和减少与质量低劣相关的浪费。

摘要指出,“新的中型装置已经开始出现,并将进一步扩大和发展。随着个性化药品成为现实,广泛分布的便携式装置也将出现,完成全系列的生物制造场景。”相关内容小编后续将详细解读。